Produkte

Suchen

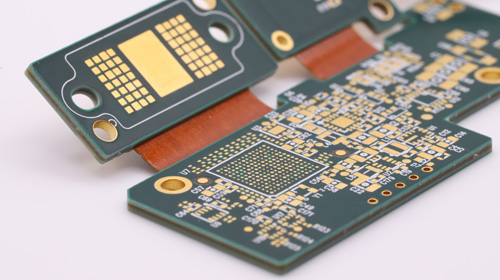

Starr-Flex

Starr-flexible Leiterplatten: Leistungsträger in jeder Lage.

Sparen Sie Platz, Gewicht und Kosten.

Die hybriden Platinen mit den flexibel verbundenen starren Bereichen lassen sich auf engstem Raum einsetzen. Durch die Möglichkeit, die Leiterplatten zu biegen und zu falten, profitieren Sie von völlig neuen, dreidimensionalen Gestaltungsmöglichkeiten der kleinen Raumwunder. Zugleich sind starrflexible Leiterplatten bei entsprechender Materialauswahl bezüglich der Biegungen hochdynamisch belastbar. Und weil Steck- und Lötverbindungen wegfallen, sind Lösungen mit starrflexiblen Leiterplatten oftmals auch noch zuverlässiger und insgesamt preisgünstiger.

Vorteile starr-flexibler Leiterplatten

- Weniger Gewicht und Volumen

- 3D-Gestaltungsfreiheit

- Hohe Zuverlässigkeit

- Einsparung von Steck- und Leitungskomponenten

- Hohe dynamische und mechanische Belastbarkeit

- Finale Kostenersparnis durch weniger Komponenten

CONTAG – Ihr Kompetenzcenter für Starrflex-Leiterplatten

Hoch belastbar und zugleich flexibel: Starrflex-Leiterplatten verbinden das Beste aus beiden Welten – so wie wir.

CONTAG zählt im Bereich der starr-flexiblen Leiterplatten zu den marktführenden Unternehmen in Europa. Mit einer jahrelangen Expertise in der Design- und Konstruktionsberatung sowie Fertigung der gesamten technologischen Bandbreite dieses Schaltungstyps können wir Ihnen immer das bestmögliche Ergebnis in schnellstmöglicher Zeit liefern. Express ist unser Standard und wir sind erst dann zufrieden, wenn Sie glücklich sind. Wie wir das möglich machen? Mit einem spezialisierten Team, das mit ganzem Know-Wow und voller Leidenschaft in drei Schichten jederzeit für Sie da ist. Mit einer High-Tech-Produktion made in Germany, direkt bei uns vor Ort in Berlin. Und mit der Erfahrung aus mehr als 2.000 Projekten für über 250 Kunden.

Anwendung

Starr-flexible Leiterplatten sind die optimale Lösung bei geringem Platzangebot oder für Anwendungen, bei denen Teilbereiche der Schaltung im eingebauten Zustand bewegt werden sollen. Hier ermöglicht Ihnen das breite Portfolio dieser Technologie daher besonders viele Freiheiten.

Zudem sind unsere Starrflex-Leiterplatten sehr zuverlässig, denn auf Kabelbäume und Steckverbindungen zwischen den bestückten, starren Bereichen kann verzichtet werden. Und was nicht da ist, kann bekanntlich nicht kaputt gehen.

Von den vielen Vorteilen der Starrflex-Leiterplatten profitieren Sie als Kunde insbesondere bei den Projekten, in denen es genau auf diese spezifischen Eigenschaften in der Anwendung ankommt. Sinnvolle Einsatzbereiche lassen sich daher in allen elektronik-relevanten Branchen, aber insbesondere hier finden:

- Medizintechnik

- Sensortechnik

- Mechatronik

- Instrumentelle Analytik

Material

Zur Fertigung starr-flexibler Platinen kommt neben dem starren Laminat, das üblicherweise ein FR4 ist, ein Set aus drei spezifischen Materialkomponenten zum Einsatz:

1. Flexibles Basismaterial

Ein- oder doppelseitig mit Kupfer beschichtete flexible Folien, meistens aus Polyimid

- CONTAG nutzt bevorzugt kleberlose Substrate von DuPont® und Panasonic

- ED-Cu (electro-deposited) für statische Biege-Beanspruchung als Standard RA-Cu (Rolled annealed, Walzkupfer) für dynamische Flex-Anwendunge bei Bedarf

Auf Epoxid- oder Acrylbasis, dienen sie als Haftvermittler zwischen den flexiblen und starren Komponenten

- (NoFlow)-Prepregs (Glasgewebe-/Epoxidharz-Verstärkungsfasern, unser bevorzugtes Material)

- Verbundfolien, Bondply (beidseitig mit Kleber beschichtete Polyimidfolien)

- Kleberfolien (auf Papierträger gegossene Klebesysteme mit Schutzfolie)

Diese Materialien dienen dem Schutz und der elektrischen Isolierung, insbesondere des im flexiblen Bereich liegenden Leiterbildes sowie als strukturierte Masken für den Lötprozess

- Flexible, fotostrukturierbare Lötstopplacke: insbesondere für die starren Bestückungsbereiche, für statische und semi-dynamische Biegebelastungen geeignet

- Polyimid-Coverlayer: hochflexibel, meistens als vollflächiger Schutz, kann aber bei Bedarf auch mittels Laser strukturiert werden und Maskenfunktion haben

Fertigung

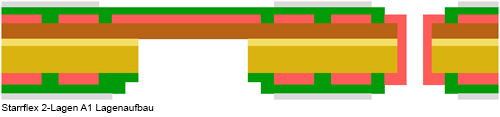

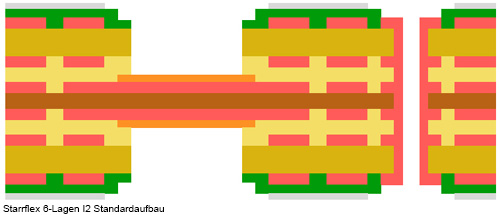

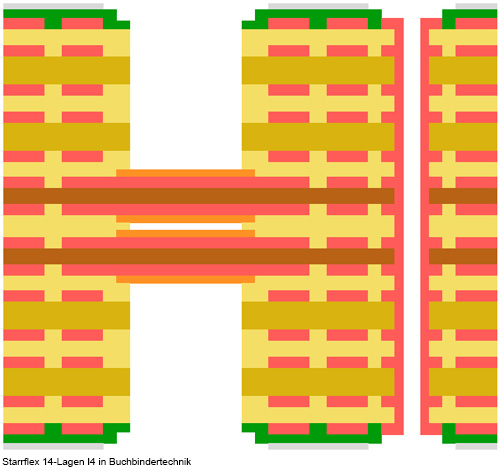

CONTAG fertigt starr-flexible Leiterplatten mit flexiblen Außen- (A1, A2, A4, ...) und Innenlagen (I1, I2, I4, ...).

Bei Aufbauten mit einer flexiblen elektrischen Lage wird diese üblicherweise als Außenlage ausgeführt. Dabei kann die gesamte Schaltung als 2-lagiges Layout, aber auch als hochlagiger Multilayer aufgebaut werden.

Bei mehr als zwei flexiblen Lagen werden diese üblicherweise als symmetrische Innenlage(n) ausgeführt.

Handelt es sich dabei um mehr als zwei flexible elektrische Lagen, können diese im Flexbereich separiert, also unverklebt, ausgeführt werden. Diese, als „Buchbindertechnik“ bezeichnete Technologie, verbessert die Biegefähigkeit im Flexbereich.

Durch die Verwendung sogenannter „Lift Off-Bereiche“ können Biegungen innerhalb der Dimensionen der starren Bereiche ausgeführt werden. Hierzu bleiben Bereiche der Flexlage partiell kleberfrei und werden dadurch nicht mit dem starren Teil verklebt.

In der elektrischen Komplexität starr-flexibler Schaltungen sind grundsätzlich mit den starren Multilayern vergleichbare Designs und Aufbauten möglich (siehe Technologiekombinationen).

Coverlayer- und Lötstoppmasken

Die Biegeeigenschaften starr-flexibler Schaltungen werden letztendlich auch von den Biegeeigenschaften der Coatings bestimmt, die im flexiblen Bereich aufgebracht sind. Grundsätzlich unterscheidet man hier zwischen mechanisch oder lasertechnisch strukturierten polyimidbasierten Deckfolien und fotolithografisch strukturierbaren flexiblen Lötstopplacken. Flexibler Lötstopplack ist eine preiswerte Lösung, die für statische bis semi-dynamische Belastungen völlig ausreichend ist. Bei hochdynamischen Biegebelastungen muss zumindest im Flexbereich eine Polyimidfolie aufgebracht werden. Diese kann theoretisch vollflächig auch auf den gesamten starren Bereich aufgebracht sein, dann muss allerdings zuvor die Lötstoppmaskenstruktur in die Folie gelasert oder gefräst werden. Alternativ bietet sich eine partielle Folienbeschichtung im Flexbereich sowie zusätzlich eine partielle fotostrukturierte Lackbeschichtung im starren Bereich an. Innenliegende Flexlagen werden im Biegebereich üblicherweise durch eine partielle Beschichtung mit einem Polyimid-Coverlayer geschützt. Diese sog. „Bikini-Technik“ bietet den Vorteil, dass sich im Bereich der Durchkontaktierungen keine Kleberschichten befinden, die immer ein nennenswertes technologisches Risiko bzgl. der thermo-mechanischen Zuverlässigkeit der Kupferhülsen darstellen.

Endoberflächen

Für starr-flexible Schaltungen können alle etablierten PCB-Standardoberflächen verwendet werden. Daher kommen hauptsächlich die Varianten HAL, ENIG (chemisch Nickel/Gold), ENEPIG (Nickel/Palladium/Gold)und chemisch Zinn zum Einsatz. Mehr zu den technischen Eigenschaften der verschiedenen Oberflächen finden Sie hier. (Verlinkung)

Üblicherweise werden im Flexbereich keine Bauelemente bestückt und verlötet. Sollte dies aber erforderlich sein ist zu beachten, dass Nickelschichten aufgrund der Sprödheit für Biegebereiche nicht geeignet sind. Neben chem. Zinn bieten sich hier bevorzugt nickelfreie, moderne Oberflächensysteme wie EPAG (Palladium/Gold) oder auch DIG (Direct Immersion Gold) an.

Technologiekombinationen

Zunehmend werden für starr-flexible Schaltungen auch höchste Packungs- und Integrationsdichten benötigt. Bis auf wenige Einschränkungen können die Strukturweiten und Technologievarianten von HDI- und SBU-Schaltungen mit der Starr-Flex-Technologie kombiniert werden. Dabei sind auch mehrfach verpresste Multilayer mit Blind- und Stacked Vias (kupfergefüllt oder mit Harz gefüllt) möglich. Auch impedanz-kontrollierte Aufbauten und die Nutzung der Via-In-Pad-Technologie auf den Außenlagen (gefüllte und mit Kupfer gedeckelte Lötpads) sind bei CONTAG Stand der Technik.

Kantenversiegelung

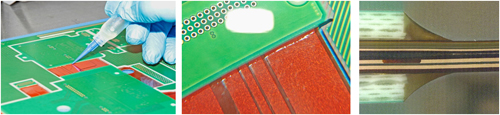

Der Übergang zwischen starrem und flexiblem Teil kann zu einer möglichen Schwachstelle bei starker Belastung werden. Daher können wir diesen Kantenbereich optional versiegeln, um die mechanische Fräs- oder Stichelkante zu schützen. Gleichzeitig wird so eine knickfreie, definierte Biegung mit möglichst groß auslaufendem Radius realisiert. Hierzu verwendet CONTAG einen semi-flexiblen epoxidharzbasierten 2k-Kleber, der aus einer Kartusche appliziert und anschließend thermisch ausgehärtet wird.

Verarbeitung

Starr-flexible Leiterplatten können prinzipiell ohne Einschränkungen mit den bekannten Parametern für starre Leiterplatten gelötet werden. Da Polyimidfolien jedoch sehr hygroskopisch sind, ist ein Tempern vor dem eigentlichen Lötprozess unabdingbar. Wird dies nicht durchgeführt, kann es zu Delaminationen, Blasenbildung oder Hülsenabrissen beim Lötprozess kommen. Wir empfehlen für Starrflex-Leiterplatten eine Temperdauer von ca. 4h bei 120°C und eine unmittelbare Weiterverarbeitung (<8h) nach dem Tempern.

Design Guide

12 wichtige Hinweise für Ihr Layout

- Der Biegeradius beträgt ca. 6 x Flexbereichdicke bei einseitigen Flexlagen bzw. ca. 12 x Flexbereichdicke bei doppelseitigen Flexlagen.

- Leiterbahnbreiten und -abstände im Flexbereich so groß wie möglich wählen (> 150 μm).

- Der Flexbereich sollte parallele, gleichbreite Leiterbahnen mit gleichem Isolationswiderstand haben, die senkrecht zur Biegelinie verlaufen.

- Leiterzüge sollten mindestens 1 mm in den starren Bereich hineinlaufen.

- Auf Flexlagen möglichst große, aufgerasterte Cu-Flächen vorsehen.

- Die Leiterbahnen auf doppelseitigen flexiblen Teilen sollten symmetrisch versetzt sein.

- Der Abstand von Bohrungen zum flexiblen Teil sollte mindestens 2 mm betragen.

- Lötflächen so groß wie möglich wählen, Lötaugendurchmesser mindestens zweimal größer als Lochdurchmesser.

- Lötflächen dürfen nicht dichter als 1 mm an den flexiblen Bereich heranreichen.

- Nicht fotostrukturierte Deckfolienöffnungen umlaufend ca. 1 mm größer dimensionieren.

- Um die Platinen bestücken, löten und prüfen zu können, ist ein starrer Rahmen mit Sollbruchstellen vorzusehen, Einfach- oder Mehrfachnutzen sind möglich.

- Grundsätzlich fließende (runde) Fräsübergänge an den verbundenen Schaltungsteilen vorsehen.

Starrflexikon

Starrflex-Wissen von A bis Z

Ätztechnik:

Chemisches Verfahren zur Entfernen von Metallen, im Kontext der Leiterplatte insbesondere für die Erzeugung von Kupfer Strukturen (z. B. Leiterzüge)

AVT:

Aufbau- und Verbindungstechnik synonym für Bestückung- und Löttechnik

Biegeradien:

Minimaler Radius, mit welchem der flexible Bereich um einen virtuellen, runden Dorn gebogen werden kann, ohne dass es zu Beschädigungen/Rissen kommt. Wird durch verschiedene Parameter, insbesondere die Gesamtdicke im Biegebereich sowie die Kupferqualität bestimmt und beschreibt den möglichen Einsatzbereich der Schaltung.

Bikinitechnik:

Standard-Technologie für flexible Innenlagen, bei der der Biegebereich durch einen auf den Flexbereich beschränkten (partielle) Polyimid-Coverlayer geschützt wird. Die Folienstücke werden ausgelasert, vor der Lamination händisch positioniert und vorfixiert.

Blind Via:

Kontaktierungstyp in komplexen PCB-Stacks, auch Sackloch-Via genannt. Kontaktierung beginnt auf einer Außenlage und endet auf einer Innenlage, meistens als lasergebohrtes Micro-Via ausgeführt. Kann in bestimmten Aufbauten produktionstechnisch als Through Hole gefertigt werden (z.B. bei sog. Half Stack-Aufbauten)

Bondply:

Doppelseitig mit Kleber beschichtete PI-Folie. Wird zum Verkleben von flexiblen Lagen genutzt und ist in verschiedensten Dickenkombinationen verfügbar, z.B. 25µm Kleber – 50µm Polyimid – 25µm Kleber.

Buchbindertechnik:

Technologie, bei der die Verklebung der Flexlagen im Biegebereich freigestellt ist.. Dadurch reduziert sich die Gesamtdicke im Biegebereich, Aufbauten mit mehreren Polyimid-Lagen werden so im Biegebereich deutlich flexibler.

Buried Via:

Kontaktierungstyp in komplexen PCB-Stacks, auch vergrabene Bohrung genannt. Kontaktierung beginnt und endet auf innenliegenden Lagen. Kann in bestimmten Aufbauten produktionstechnisch auch als Blind Via gefertigt werden (z.B. bei sog. 1+n+1 SBU-Aufbauten)

Coverlayer:

Schutzlage für Flexlayer, besteht aus einer kleberbeschichteten Polyimidfolie. Vielfältige Dickenkombinationen, z.B. 50µm PI+25µm Kleber

ED-Kupfer:

Electro deposited = elektrolytisch abgeschiedene Kupferfolie, Standard-Folienqualität kupferbeschichteter PI-Foliensubstrate.

Flexible Außenlagen:

Standard-Technologie, bei der die flexible(n) Polyimid-Lage(n) unsymmetrisch außen im Stack Up liegen

Flexible Innenlagen:

Standard-Technologie, bei der die flexible(n) Polyimid-Lage(n) symmetrisch mittig im Stack Up liegen

Flexibler Lötstopplack:

Fotostrukturierbarer Lötstopplack, der weicher und flexibler als Standardlack ist und sich daher auch als Schutz im Biegebereich eignet. Übliche und relativ preiswerte Variante für flexible Außenlagen, allerdings nicht für dynamische Anwendungen geeignet.

Lamination:

Prozess der Zusammenführung verschiedener Komponenten. Häufig genutzt im Kontext des Verpressens auf der hydraulischen Presse, bei dem unter hohem Druck und Temperatur die Klebemedien (z.B. Prepregs) zum Fließen gebracht und so der Gesamtverbund des Stackups dauerhaft erzeugt wird.

NoFlow-Prepreg:

Glasgewebeverstärktes, epoxydharzbasiertes Prepreg, das im Laminationsprozess nur minimal fließt. Damit eignet es sich optimal für die partielle Verklebung starr-flexibler Aufbauten. Übliche Gewebetypen und Dicken sind Typ 106 (ca. 50µm) und Typ 1080 (ca. 60µm).

Polyimidfolien:

Auch PI-Folien, Grundmaterial für flexible Lagen, mit Kupfer- oder Kleberbeschichtung verfügbar, übliche Folienstärken 25µm-100µm

RA-Kupfer:

Rolled annealed = Walzkupfer, spezielle Kupferqualität mit hoher Duktilität und Bruchdehnung für hochdynamische Flexanwendungen.

SBU:

Sequential Build Up-Technologie, eine Bezeichnung für komplexe Multilayer-Aufbauten, die schrittweise über mehrere Laminations- und Strukturierungsprozesse erzeugt werden. Fast immer in Kombination mit Blind und Buried Vias.

Stackup, PCB-Stack:

Synonym für den genauen Lagenaufbau eines Mutilayers. Beinhaltet alle relevanten Information über die Anordnung der Lagen, die Lagenarten und Dicken (Dielektrikatyp, Prepregs/Innenlagen und Kupferlagen) sowie die elektrischen Kontaktierungen zwischen den Lagen.

Starr-flexible Multilayer:

Standard-Technologie, bezeichnet starr-flexible Aufbauten mit ≥3 elektrischen Lagen

UL:

Abkürzung für Underwriters Laboratorie, ein Standard für die Produktsicherheit auf dem amerikanischen Markt. Beinhalt bei Leiterplatten die Listung nach Brennbarkeitsklassen (UL94) der eingesetzten Materialien/Komponenten sowie die aufbauspezifische Herstellerqualifikation des PCB-Fertigers.

Zweiseitige Leiterplatte:

Auch doppelseitige Leiterplatte oder doppellagige Leiterplatte besteht aus einem Kern (Dielektrikum), der beidseitig Kupferkaschiert ist und beidseitig Leiterbahnstrukturen aufweist.

Sind noch Fragen offen?

Bei der Konstruktion von Starr-Flex-Schaltungen ist eine große Vielfalt bzgl. des Aufbaus und der verwendeten Materialien möglich. Ihre CONTAG Experten helfen und beraten Sie gern bei allen Fragen zum Thema Starr-flexible Leiterplatten. Kontaktieren Sie uns, wann und wie Sie möchten.

Ihr direkter Draht

+49 30 351 788 -333

team contag.de

contag.de

Anfrage, Bestellung

Anfrage, Bestellung