Technologien

Suchen

Impedanzkontrollierte Schaltungen

Signalquelle -> Übertragungsleitung -> Empfänger

müssen den gleichen Wellenwiderstand (Impedanz) haben.

Die Impedanzbetrachtung ist notwendig wenn: f ≥ 1GHz oder Signalanstiegszeiten ≤ 0,3ns oder Datenraten ≥ 1GBit/s

Impedanzstrukturen auf der Leiterplatte

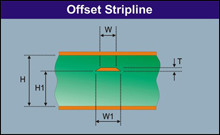

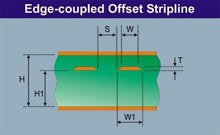

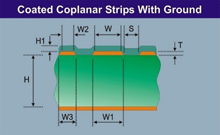

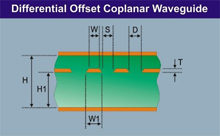

Typische Impedanzstrukturen (Modelle)

Materialien (Dielektrika)

Konstruktionshinweise

DOWNLOAD Technologie-Info Blind Vias

DOWNLOAD Technologie-Info Blind Vias

Impedanzstrukturen auf der Leiterplatte

Die vom Kunden definierten Impedanzstrukturen werden in der Arbeitsvorbereitung (CAM) in Abhängigkeit aller Produktionstoleranzen im Herstellungsprozess für Leiterplatten auf Realisierbarkeit geprüft. Bereits in der Planungs und Layoutphase können theoretische Berechnungen, Optimierungsmöglichkeiten oder auch notwendige Anpassungen der Impedanzstrukturen mit unseren Kunden besprochen werden.

Nach der Herstellung der Leiterplatte werden die Impedanzstrukturen mit einem TDR-Messsystem auf Coupons gemessen und protokolliert. Die Impedanzstrukturen auf der Leiterplatte selbst können nicht gemessen werden. Die Messergebnisse sind auf Anfrage jederzeit für unsere Kunden verfügbar.

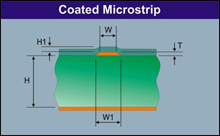

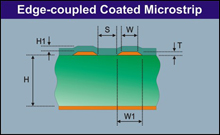

Typische Impedanzstrukturen (Modelle)

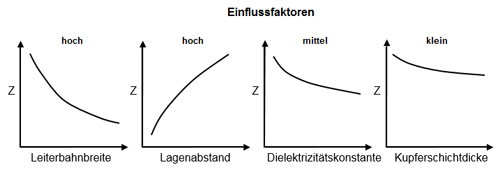

Die folgenden Informationen sind bei der Erstellung eines Impedanzmodells notwendig:

- Impedanzwert (Zielwert) und Lage

- Angabe der Referenzlage(n) zu jeder Impedanzstruktur

- Permittivität [er"> des Basismaterials (Prepreg, Kern, Lötstopplack)

- Pressdicken (Lagenabstand) / Abstand Signallage zur Referenzlage(n)

- Line/Space der Impedanzstruktur

- Kupferschichtdicke der Signallage

- Lötstopplack-Schichtdicke

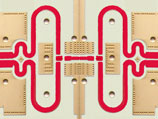

Bsp. Single Ended Strukturen

Bsp. Differentielle Strukturen

Als Standardtoleranzbereich betrachtet CONTAG einen Bereich von +/- 10% bezogen auf die gewünschte Zielimpedanz. Auf Anfrage kann auch ein Toleranzbereich von +/- 5% und kleiner realisiert werden.

Materialien (Dielektrika)

Je nach Anforderung (z.B. High Speed Digital oder RF Microwaves) kommen bei impedanzgesteuerten Schaltungen unterschiedliche Materialien zum Einsatz. Hierfür bietet CONTAG ein großes Portfolio an Materialien, von denen viele regelmäßig als Standardmaterial vorrätig sind. Weitere Materialien werden auf Anfrage kurzfristig bestellt. Informationen dazu finden Sie in der Technologie-Info „ Materialien“.

Konstruktionshinweise

Grundsätzlich werden für die Prüfung der von Ihnen gewünschten Impedanz alle unter Abschnitte genannten Parameter benötigt. Stellen Sie uns dazu bitte Ihre Spezifikation vor.

Zusätzlich sollen bei der Layouterstellung folgende Punkte berücksichtigt werden:

- Leiterbreiten der Signalverbindung so breit wie möglich gestalten. (Je dünner desto sensibler)

- 3- bis 5-fachen Abstand zu anderen Signalen einhalten (Übersprechen)

- Richtungswechsel bei Leiterbahnen durch Rundungen (Viertelkreisbogen = keine Querschnittsänderung)

- Abstand bei coplanaren Strukturen exakt einhalten

- Impedanzkritische Signale über die Innenlagen führen (eng tolerierte Kupferschichtdicke)

- Kapazitiven Einfluss von Vias und Durchkontaktierungen entlang des Signalpfads beachten

- Bei Lagenwechsel im Signalpfad Microvias verwenden (Vermeidung von Stubs)

- Behinderung des HF-Rückstroms durch Kupferfreistellungen auf den Potentialflächen beachten

- Unnötige Lötstopplackfreistellung auf Impedanzstrukturen vermeiden

- Bestückungsdruck auf Impedanzstrukturen vermeiden

- Hochfrequenztaugliche Oberflächen verwenden (Nickelfrei)

CONTAG bietet seinen Kunden viel Erfahrung und Know How zum Thema Impedanz. Für weitergehende technologische Fragen rund um das Thema Leiterplatten wenden Sie sich bitte an unser CONTAG-Team (Tel.: 030/ 351 788-300 oder team@contag.de)

Ausgabestand: E

DOWNLOAD Technologie-Info Impedanzkontrollierte Schaltungen

DOWNLOAD Technologie-Info Impedanzkontrollierte Schaltungen

Fachartikel von CONTAG:

Elektronik Journal, Ausg. 6a, 02.06.2008

Impedanzkontrollierte Leiterplatten - Eine Einführung

Impedanzkontrollierte Leiterplatten - Eine Einführung

Ihr direkter Draht

+49 30 351 788 -333

team contag.de">

contag.de">